Centrale à béton

Une centrale à béton est une usine ayant vocation à fabriquer de grandes quantités de béton en un temps réduit. Mais de quoi est composée cette usine ? A quel prix s’attendre pour du béton fabriqué en centrale ?

Qu’est ce qu’une centrale à béton ?

La centrale à béton stocke les différents éléments constitutifs du béton (eau, ciment, granulats et adjuvants) au sein de cuves adaptées et fabrique ensuite un béton sur-mesure à la demande de chaque client. Le béton fabriqué en centrale est produit en grandes quantités et est de qualité, puisque la centrale doit se conformer aux prescriptions en vigueur (norme NF EN 206-1 notamment).

Le saviez-vous ?

Ne confondez pas centrale à béton et bétonnière !

La première est une unité de production fixe alors que la seconde permet de fabriquer manuellement du béton en petite quantité, directement sur le chantier. A noter cependant : selon les cas, des centrales à béton mobiles peuvent également être installées sur des chantiers de grande ampleur. Celles-ci permettent de produire du béton en direct selon l’avancement du coulage. Ce type d’unité mobile nécessite un grand espace pour son installation ainsi qu’un approvisionnement constant en eau. En règle générale, son débit de production est de 35 m3 de béton / heure. En pratique, la centrale à béton mobile est utilisée dans de rares circonstances, pour des chantiers professionnels.

Le béton produit en centrale peut être de toutes sortes : béton traditionnel, béton ciré, désactivé, béton sablé ou encore béton coloré ou bitumineux. Néanmoins, chaque centrale ne propose pas pour autant la fabrication de tous ces bétons. Aussi, renseignez-vous au cas par cas en fonction de votre besoin !

De quoi est constituée une centrale à béton ?

Chaque acteur français du béton (Cemex, Unibéton, Vicat…) dispose de ses propres centrales à béton disséminées partout en France, chacune avec ses propres caractéristiques. Néanmoins, toute centrale à béton traditionnelle comporte les éléments suivants :

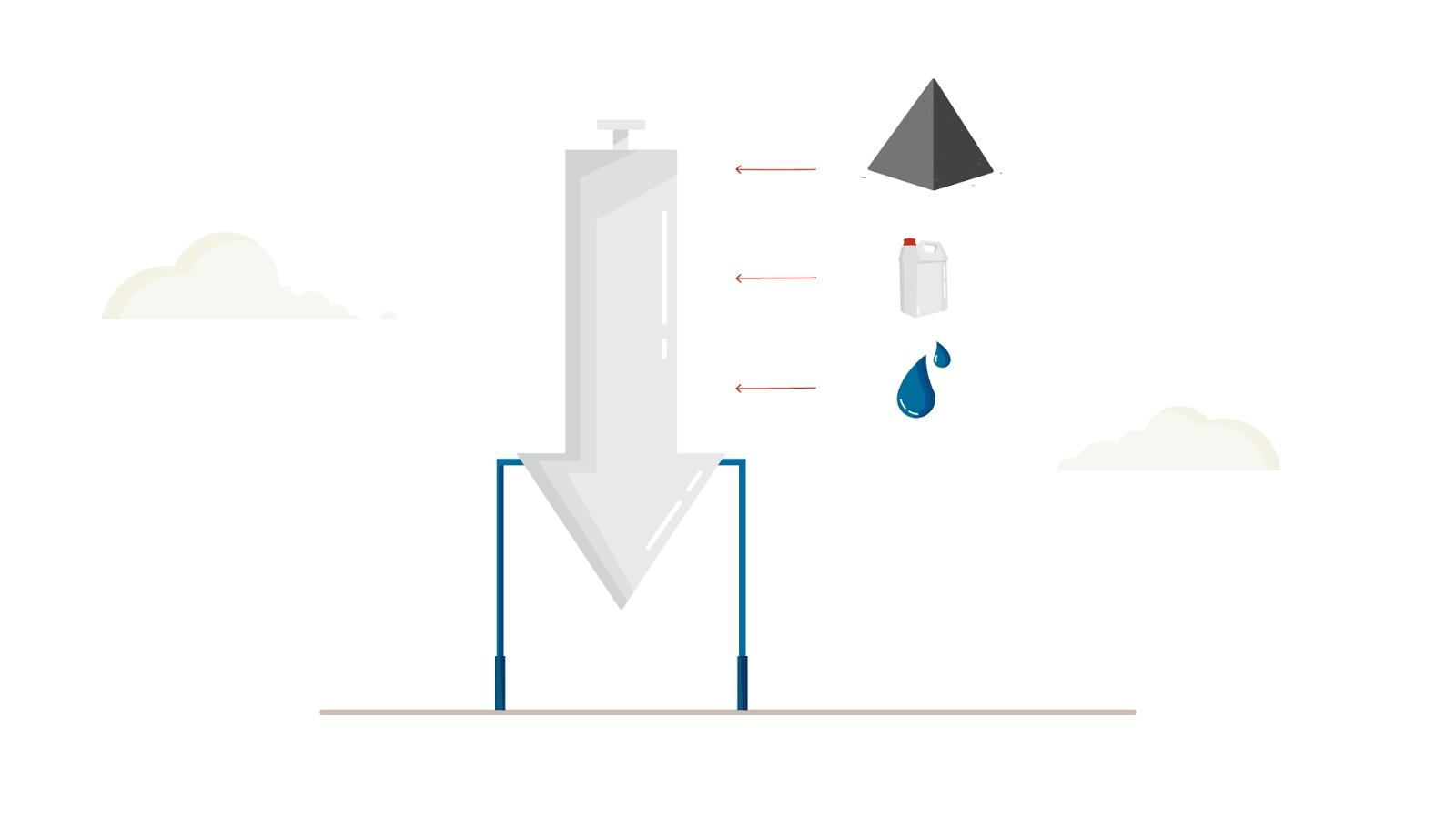

- Le(s) silo(s) à ciment.Le ciment utilisé par les centrales à béton est principalement du ciment Portland, composé à 95% de clinker.

- Le(s) silo(s) à agrégats (graviers et sable)qui peut être vertical ou horizontal. Le sable et les graviers sont acheminés par camion, train ou bateau depuis les carrières. A leur arrivée, ils passent par une trémie avant d’être transportés via tapis dans ce silo de stockage.

- Les cuves d’adjuvants.Chacune contient un adjuvant différent : accélérateur de prise, retardateur, plastifiant…

- Les cuves de dosage.

- Le système de pesage.

- L’arrivée d’eau et les pompes pour le transfert des matières liquides.

- L’unité de malaxage du béton (le malaxeur)

Chaque élément constitutif de la centrale béton dispose de systèmes de sécurité empêchant toute fuite ou pollution, qu’elle soit terrestre ou atmosphérique. Le silo à ciment dispose d’un filtre anti-poussière évitant les dégagements dans l’atmosphère. Quant aux cuves d’adjuvants, celles-ci sont surélevées et installées elles-mêmes au sein de compartiments étanches et certifiés hors gel.

Le saviez-vous ?

Quelles réglementations pour les centrales béton ?

Du fait de leur condition d’usine, les centrales à béton sont bien sûr sujettes à réglementation. Les eaux résiduaires issues de la fabrication du béton doivent être recyclées (pour le nettoyage des machines par exemple ou bien via traitement par un système spécifique). Les rejets quant à eux (hydrocarbures, composés organiques) doivent être limités et conformes aux exigences du SENE (Service de l’Énergie et de l’Environnement). Le nitrite par exemple ne peut être reversé dans les canalisations publiques mais peut l’être dans les cours d’eau à condition qu’il soit de 0.3 mg/l N. Au total, les hydrocarbures ne doivent pas excéder 10 mg/l.

Comment fonctionne une centrale à béton ?

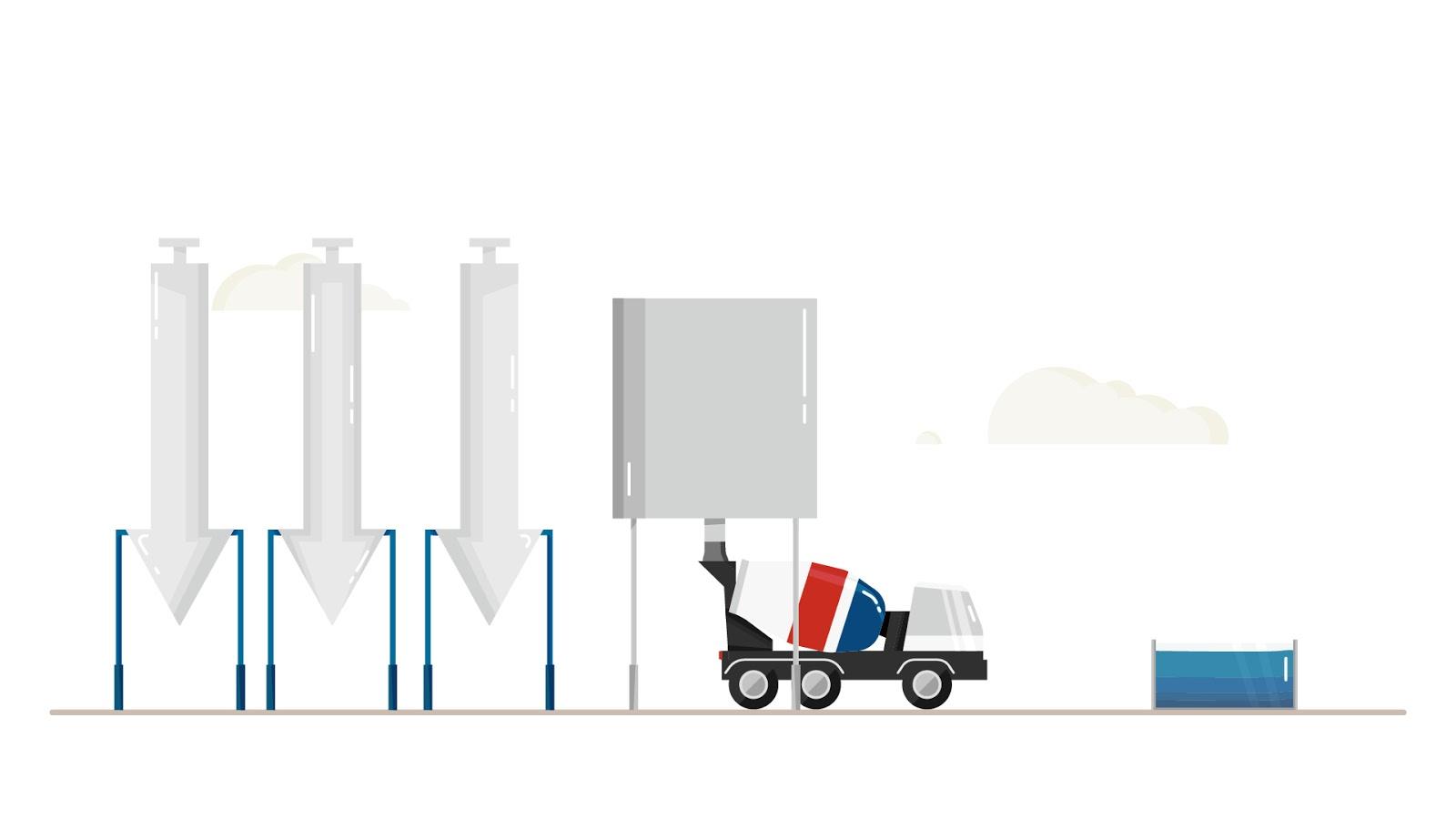

La centrale à béton dispose d’un fonctionnement automatisé. Une armoire de commande permet d’effectuer les étapes suivantes : contrôle du pesage, transport des matériaux, mesure de l’humidité du béton et de son niveau de fluidité, malaxage…Pour chaque type de béton, une formule est préétablie et un programme est associé. Il suffit donc au professionnel de lancer le programme correspondant à la commande du client : type de béton choisi et quantité.

Très concrètement, voici les différentes étapes de préparation du béton en centrale :

Etape n°1 : préparation et transport des agrégats

Les agrégats sont les premiers à être ajoutés au malaxeur. Ils sont donc transportés via un skip depuis leur silo vers une cuve de dosage.

A ce stade, les agrégats peuvent également être tamisés pour conserver seulement les plus fins. Et oui : la granulométrie peut être plus ou moins importante selon le béton. Certains chantiers nécessitent du béton à petits graviers pour un aspect esthétique plus travaillé au naturel.

Les granulats une fois pesés et tamisés sont placés directement dans le malaxeur ou bien au sein d’une trémie d’attente.

Etape n°2 : transfert des autres éléments constitutifs du béton

Les autres éléments du mélange sont transportés depuis leurs cuves vers des trémies d’attente (au moyen de tapis ou pompes) ou bien directement versés dans le malaxeur à la suite des granulats, dans l’ordre suivant : ciment, eau puis adjuvants.

Grâce aux programmes prédéfinis, chaque constituant arrive en quantité précise. L’eau de gâchage quant à elle provient de réserves de traitement des eaux, de rivières ou de lacs. Comme les autres composants du béton, celle-ci est acheminée en quantité extrêmement précise. Un béton trop dosé en eau perdra en effet de sa résistance mécanique.

Etape n°3 : malaxage des constituants du béton

Le malaxage du béton se fait pendant un temps déterminé, selon la nature de ce dernier. Aussi, le temps de malaxage dépend de la quantité de matière à produire. Selon le volume du malaxeur, ce temps est plus ou moins important. On estime le débit de production moyen à 60 m3 / h pour un malaxeur de 1 000 l.

A noter : pendant le processus de malaxage, aucune poussière ne sort grâce à la présence de capots étanches.

Etape n°4 : chargement du béton pour l’acheminement

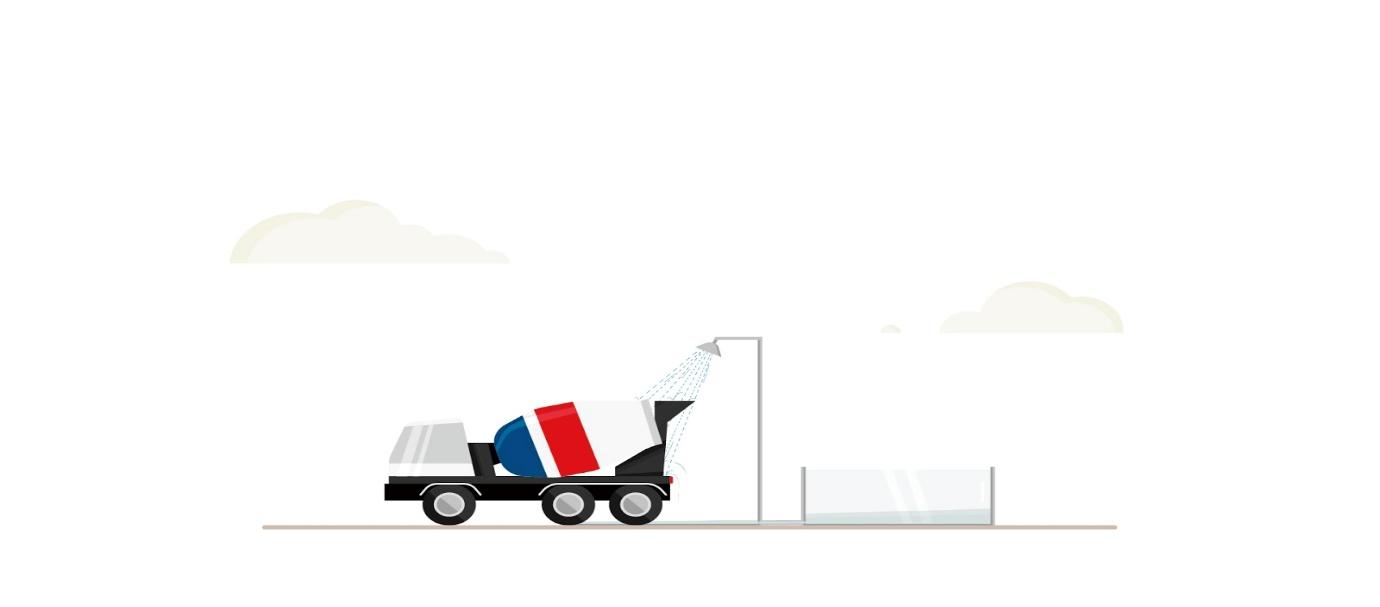

Une fois le béton fabriqué, celui-ci est déversé dans une toupie béton, une mixo pompe ou encore un camion tapis selon les caractéristiques d’accessibilité du chantier. Il n’a plus qu’à être livré !

L’arrivée au chantier doit se faire impérativement dans l’heure : cela permet au béton de conserver une consistance et donc une résistance optimale. Sur le trajet, la toupie béton malaxe le mélange en continu afin que celui-ci ne durcisse pas.

Etape n°5 : retour du béton en centrale

Au retour à la centrale, le béton dit “de retour” (résidus présents dans la toupie) est éliminé lors du nettoyage de la bétonnière dans une zone dédiée de la centrale. L’eau et le béton restants passent dans plusieurs cuves de décantation jusqu’à obtention d’une eau filtrée, qui devra par la suite être recyclée.

Pourquoi faire appel à une centrale à béton ?

Le recours à une centrale de béton revêt bien des avantages.

D’abord, cela vous permet de gagner un temps considérable sur la réalisation de votre chantier : plus besoin de réaliser vous-même votre béton ! Aussi, le béton produit en centrale est certifié de qualité (dosage, stockage des éléments dans des lieux secs adaptés, ajout d’adjuvants en quantité précises…). C’est donc l’assurance de dalles solides et qui ne s’affaissent pas ou ne fissurent pas avec le temps, contrairement aux risques présentés par celles provenant d’une fabrication artisanale.

Enfin, la centrale béton vous permet d’acheminer une quantité importante de béton sur le chantier. Et pour les petits volumes, une livraison par toupie béton à partir d’1 m3 est tout à fait envisageable (un supplément tarifaire peut néanmoins vous être demandé, du fait du déplacement de la toupie quasiment vide. Celle-ci peut en général contenir 7 à 8 m3 de béton).

En faisant appel à une centrale béton, vous assurez donc une durabilité hors pair de votre ouvrage en béton, tout en gagnant du temps sur sa réalisation.

Quels sont les prix pratiqués en centrale ?

Les prix pratiqués en centrale varient fortement selon les caractéristiques de la centrale en elle-même mais aussi de votre chantier. En règle générale, il faut compter entre 100 et 250€ / m3 environ, en fonction des critères suivants :

- Le type de béton.A titre d’exemple, le prix du béton fibré en centrale oscille entre 150 et 300€ / m3, contre 160 à 190€ pour du béton désactivé.

- La superficie à bétonner :certaines centrales vous feront bénéficier d’un prix au m3 inférieur si vous commandez une grande quantité de béton. Par exemple, le prix au m² d’une dalle en béton désactivé est estimé à 90€ pour une surface de 25 m², contre seulement 50 si votre dalle fait plus de 100 m².

- La distance avec le chantier.La centrale béton facture généralement les frais de transport jusqu’au chantier. Ainsi, plus vous êtes proches de la centrale, plus vous réduirez ce coût. A noter : si celle-ci se situe à plus de 45 minutes de transport de votre chantier, il y a fort à parier qu’elle ne vous livrera pas. Le béton doit en effet être coulé au plus tôt après fabrication, dans l’heure.

Le saviez-vous ?

Le conseil pratique : comment obtenir le meilleur prix sur son béton ?

Avant toute chose, sachez que les centrales à béton vous permettent déjà d’obtenir le meilleur rapport qualité-prix du marché. Néanmoins, chaque centrale proposera un prix légèrement différent pour un même chantier, dépendamment des critères précédemment énoncés. N’hésitez pas à comparer les devis et à faire jouer la concurrence pour obtenir le meilleur prix !

Commander du béton en centrale : la marche à suivre

Que vous soyez un professionnel ou un particulier, commander du béton de centrale est assez simple. Il vous suffit de téléphoner directement à la ou aux centrale(s) de votre choix pour leur demander un devis et programmer une livraison.

Sinon, pour gagner du temps sur la demande et la comparaison de devis, vous pouvez également faire appel à une entreprise spécialisée s’occupant de trouver pour vous la centrale la mieux adaptée (localisation géographique, prix…). Cette entreprise vous enverra un ou plusieurs devis pour vous permettre de choisir la meilleure option. Aussi, les experts de commande de béton par internet prennent souvent le temps de parcourir avec vous les spécificités de votre chantier pour vous aiguiller dans la quantité et le type de béton à sélectionner.

Une fois le devis accepté, vous pouvez définir une date de livraison sur chantier au téléphone, par mail ou encore via un formulaire en ligne, selon le professionnel auquel vous faites appel.

En France, il existe aujourd’hui plus de 2 000 centrales à béton ! Trouvez facilement celle qui vous proposera un tarif attractif à quelques pas de chez vous en vous rendant en ligne.

Amandine est ingénieur de l'Ecole Centrale de Nantes. Elle est à l'origine de la plateforme de commercialisation de béton au particulier allobeton.com